A corrosão é um dos problemas mais comuns na indústria, afetando diretamente a eficiência dos processos e a durabilidade dos equipamentos. Quando negligenciada, pode levar a falhas mecânicas, paradas inesperadas e custos elevados com manutenção e substituição de componentes. Mas como minimizar os efeitos da corrosão na produtividade da indústria e garantir maior segurança e eficiência operacional? A resposta está na escolha dos revestimentos adequados para proteger cada tipo de equipamento.

Os efeitos da corrosão na produtividade da indústria

A corrosão vai muito além da aparência. Quando um equipamento começa a sofrer com esse problema, os impactos não se limitam à superfície.

A resistência estrutural é comprometida, o desempenho operacional cai e, muitas vezes, a segurança também fica ameaçada.

Em setores industriais onde os equipamentos operam sob condições severas, como mineração, petroquímico, metalúrgico e alimentício, a exposição constante a agentes corrosivos pode acelerar o desgaste de componentes e gerar prejuízos significativos.

A corrosão não acontece muito rapidamente. Ela se desenvolve gradualmente, começando muitas vezes com pequenas alterações na superfície das peças, até atingir camadas mais profundas do material. Se não for controlada, pode levar a falhas irreversíveis.

Por isso, entender os impactos desse problema na produtividade industrial é essencial para adotar medidas eficazes de prevenção.

Entre os principais problemas causados pela corrosão, podemos destacar:

Aumento dos custos de manutenção

Peças corroídas exigem inspeções e reparos frequentes. Isso significa um gasto maior com substituição de componentes, uso de produtos para controle da corrosão e necessidade constante de mão de obra especializada.

Dependendo da criticidade do equipamento, a substituição de uma única peça pode representar um investimento considerável.

Além disso, os custos não se limitam apenas à troca do componente danificado. A corrosão pode afetar sistemas inteiros, comprometendo engrenagens, tubulações e conexões que interagem com a peça corroída. Isso gera um efeito cascata que pode elevar ainda mais os gastos de manutenção.

Redução da vida útil dos equipamentos

Nenhuma empresa espera que seus equipamentos durem para sempre, mas a expectativa é que eles operem pelo maior tempo possível com eficiência.

A corrosão acelera o desgaste natural dos componentes, reduzindo a vida útil dos maquinários e antecipando investimentos que poderiam ser feitos apenas a longo prazo.

O problema se torna ainda mais grave em setores onde os equipamentos precisam operar ininterruptamente.

Quando a corrosão avança rapidamente, a empresa pode ser forçada a substituir máquinas inteiras antes do previsto, impactando o planejamento financeiro e operacional.

Interrupções na produção

Um equipamento parado significa uma linha de produção comprometida.

Quando a corrosão atinge um nível crítico, muitas vezes a única solução é interromper as operações para reparos emergenciais.

Essas paradas inesperadas podem gerar atrasos nos prazos de entrega, prejudicar contratos e até mesmo causar perda de clientes.

Em indústrias que operam com processos contínuos, como siderúrgicas e petroquímicas, a falta de um único equipamento pode afetar toda a cadeia produtiva.

Isso significa que um problema aparentemente localizado pode gerar consequências em larga escala.

Comprometimento da segurança

Equipamentos corroídos podem ser perigosos. Estruturas fragilizadas representam riscos para os colaboradores, aumentando as chances de acidentes de trabalho.

Vazamentos em tubulações corroídas, por exemplo, podem liberar substâncias tóxicas ou inflamáveis, colocando em risco tanto a equipe quanto o meio ambiente.

Além disso, em setores como o alimentício e o farmacêutico, a corrosão pode comprometer a qualidade dos produtos finais.

Resíduos metálicos provenientes de equipamentos corroídos podem contaminar alimentos e medicamentos, tornando-os impróprios para consumo e levando a perdas significativas.

Diante de tantos riscos, fica claro que o combate à corrosão não deve ser visto apenas como um custo adicional, mas como um investimento na segurança, eficiência e longevidade dos processos industriais.

Leia também aqui sobre: Resistência à abrasão: O segredo para aumentar a durabilidade dos equipamentos industriais

Por que os revestimentos são essenciais na prevenção da corrosão?

A corrosão é um problema constante na indústria, especialmente em setores que lidam com substâncias químicas agressivas, alta umidade e condições extremas de operação.

Quando os equipamentos metálicos não recebem a proteção adequada, sua superfície fica exposta à ação de agentes corrosivos, resultando em deterioração acelerada, falhas prematuras e custos elevados com manutenção.

Os revestimentos industriais são fundamentais nesse cenário, atuando como barreiras protetoras que isolam o metal do ambiente externo.

Essa proteção impede o contato direto dos materiais com umidade, oxigênio, produtos químicos e outros elementos que podem desencadear reações corrosivas.

Além disso, os revestimentos otimizam o desempenho dos equipamentos ao reduzir atritos e impactos mecânicos.

A escolha do revestimento adequado depende de diversos fatores, como a temperatura de operação, o tipo de substância com que o equipamento entrará em contato e as condições gerais do ambiente industrial.

No entanto, independentemente do setor, a aplicação de revestimentos industriais traz uma série de benefícios que justificam seu investimento.

Os principais benefícios dos revestimentos industriais

1. Resistência a produtos químicos e umidade

Ambientes industriais expõem frequentemente os equipamentos a substâncias altamente corrosivas, como ácidos, álcalis, solventes e sais.

Sem a proteção adequada, essas substâncias podem reagir com os metais, acelerando o processo de corrosão e comprometendo a estrutura das peças.

Os revestimentos industriais atuam como uma barreira, impedindo a ação direta desses agentes sobre o metal.

Além disso, eles reduzem a absorção de umidade, fator essencial para evitar processos de oxidação que enfraquecem a integridade dos equipamentos.

Essa resistência prolonga a vida útil das peças e reduz a necessidade de substituições frequentes.

2. Redução do atrito e do desgaste mecânico

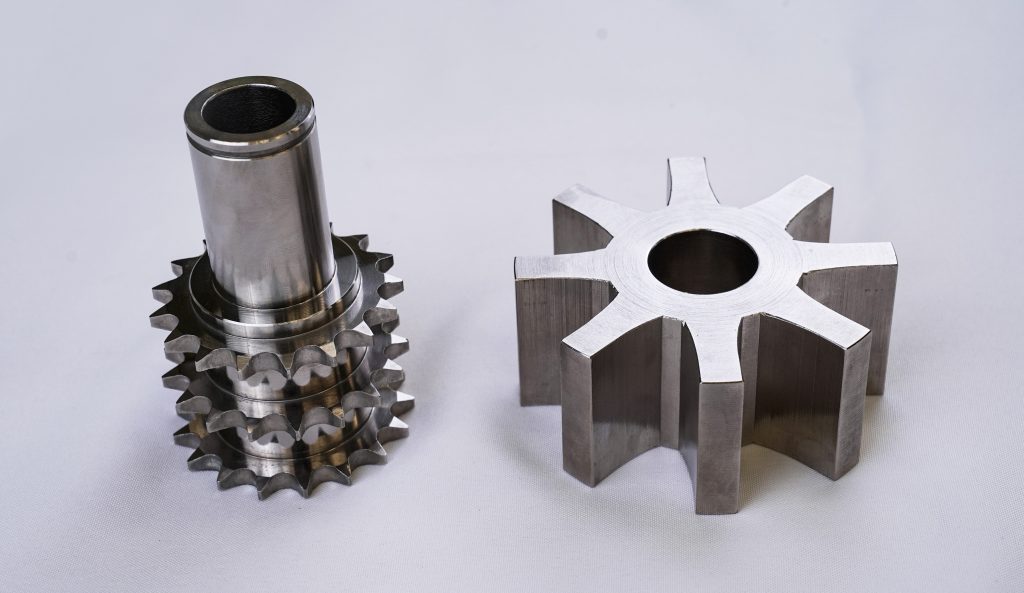

Além da corrosão química, os equipamentos industriais também sofrem com o desgaste causado pelo atrito constante entre superfícies metálicas.

Esse atrito gera microfissuras, que se tornam pontos de entrada para agentes corrosivos, acelerando ainda mais a deterioração das peças.

Com a aplicação de revestimentos específicos, como os de baixa fricção ou os que possuem propriedades autolubrificantes, é possível minimizar significativamente o atrito entre os componentes.

Isso reduz o desgaste mecânico e melhora a eficiência dos equipamentos, tornando os processos produtivos mais fluidos e menos suscetíveis a falhas.

3. Manutenção preventiva eficiente

Manter a produtividade de uma indústria exige um planejamento rigoroso de manutenção, e a corrosão pode ser um dos fatores que mais impactam a necessidade de reparos frequentes.

Equipamentos desprotegidos tendem a sofrer falhas inesperadas, o que pode resultar em paradas emergenciais e custos elevados para a empresa.

Ao investir em revestimentos industriais, a necessidade de manutenção corretiva diminui, pois os equipamentos ficam protegidos contra as principais causas de desgaste e corrosão.

Isso permite um planejamento mais eficiente da manutenção preventiva, evitando surpresas desagradáveis e garantindo que a produção continue funcionando sem interrupções desnecessárias.

4. Preservação da integridade estrutural

A corrosão compromete a resistência dos materiais, tornando-os mais frágeis e suscetíveis a falhas estruturais.

Em setores como o petroquímico, onde a segurança operacional é um fator crítico, falhas estruturais podem levar a acidentes graves, vazamentos químicos e até mesmo explosões.

O uso de revestimentos industriais garante que os equipamentos mantenham sua resistência e desempenho por muito mais tempo.

Além de proteger contra agentes corrosivos, eles evitam que fatores externos, como impactos e variações extremas de temperatura, causem danos estruturais irreversíveis.

Investir em revestimentos é investir na produtividade

A corrosão é um problema silencioso que pode gerar grandes prejuízos se não for controlado.

A adoção de revestimentos industriais adequados é um investimento estratégico para garantir maior durabilidade, segurança e eficiência dos equipamentos.

Escolher o revestimento certo para cada aplicação é fundamental, e contar com especialistas no assunto pode fazer toda a diferença.

Com a proteção adequada, as indústrias podem reduzir custos operacionais, aumentar a confiabilidade dos seus processos e garantir que seus equipamentos operem em alto desempenho por muito mais tempo.

Escolhendo o revestimento adequado para cada necessidade

Não existe uma solução única para todos os equipamentos. A escolha do revestimento depende de fatores como:

- Tipo de material do equipamento.

- Nível de exposição a agentes corrosivos.

- Temperatura e umidade do ambiente.

- Intensidade de uso e desgaste mecânico.

Para determinar qual revestimento é o mais adequado, a avaliação das condições operacionais é essencial.

Fatores como temperatura, tipo de desgaste e contato com agentes químicos influenciam diretamente na escolha da solução mais eficiente.

Ficou com dúvidas? Entre em contato com o time da Super Finishing. Estamos aqui para ajudar a sua empresa!

Leia mais aqui sobre opções de revestimentos: Banhos de proteção em peças metálicas: Protegendo equipamentos de alta performance contra danos

Como evitar problemas futuros e garantir maior produtividade

Prevenir os efeitos da corrosão na produtividade da indústria exige planejamento e adoção de estratégias eficazes.

Para garantir que os equipamentos estejam sempre protegidos, algumas boas práticas incluem:

- Monitoramento constante da integridade dos equipamentos.

- Aplicação de revestimentos específicos para cada tipo de operação.

- Manutenção preventiva para evitar falhas inesperadas.

- Consultoria especializada para identificar as melhores soluções de proteção.

A corrosão pode ser um grande desafio, mas com as soluções adequadas, é possível minimizar seus impactos e manter a indústria operando com eficiência e segurança.